详情描述

一、项目概况

1. 企业背景

和布克赛尔蒙古自治县全荣有限责任公司(简称 “新疆全荣”)是当地建材行业骨干企业,主营水泥生产,原有 2500t/d 生产线配套的高温风机、煤磨主排风机及篦冷机风机因运行年限较长、设计适配性不足,存在能耗偏高、效率偏低等问题,亟需通过技术改造实现节能提效与产能升级。

2. 改造目标

1.效率提升:风机运行效率从原有 75% 以下提升至 84% 以上;

2.节能降本:降低单位产品电耗,年节约电费支出;

3.产能适配:满足生产线从 2500t/d 提升至 3700t/d 的提产需求;

4.稳定可靠:降低设备振动、噪声,延长核心部件使用寿命,减少维护成本。

3. 改造范围

本次改造涉及 3 类共 6 台核心风机设备,覆盖水泥生产关键通风环节,具体如下:

| 风机类型 | 型号规格 | 数量 | 配套电机功率 | 应用场景 |

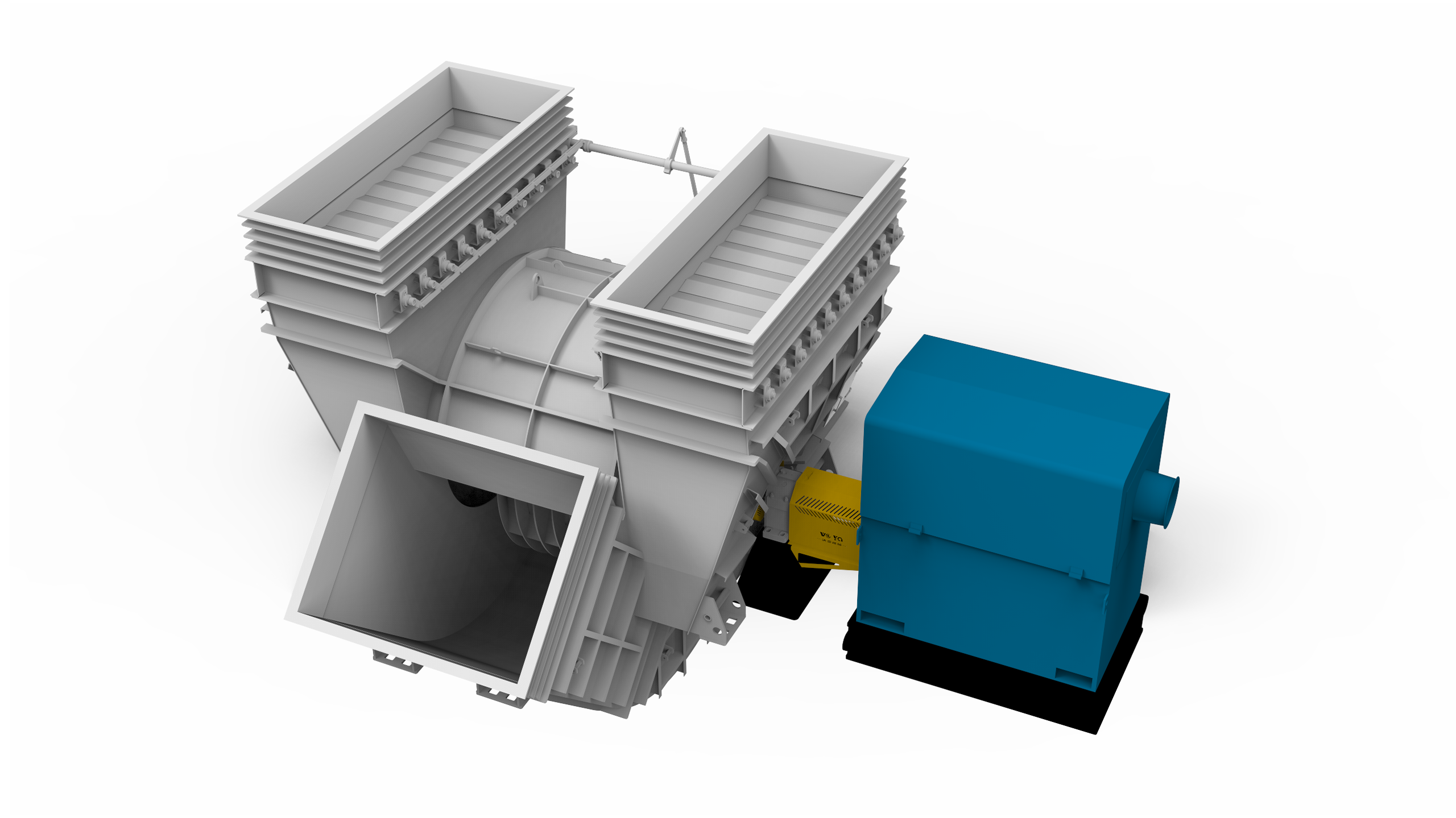

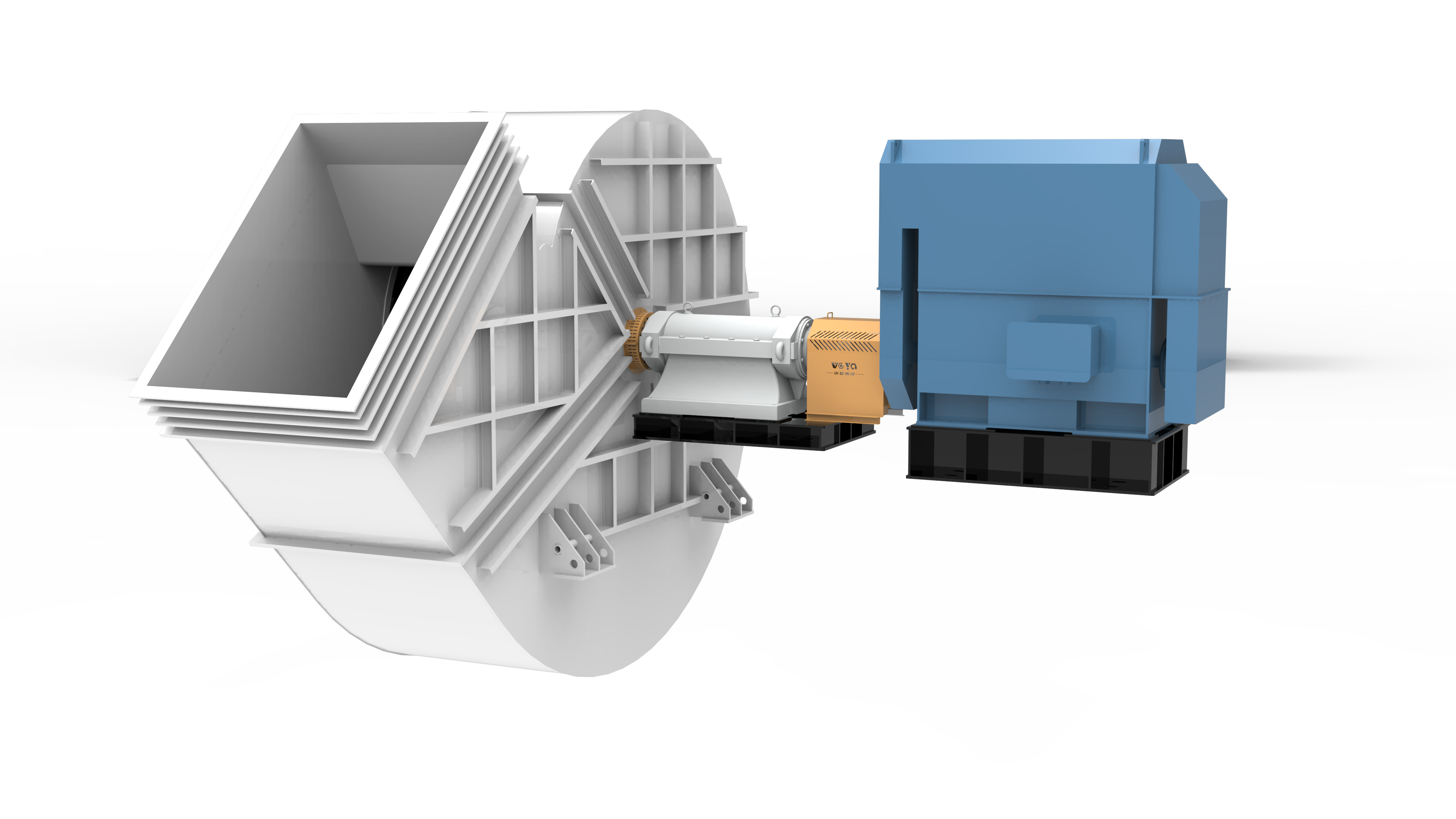

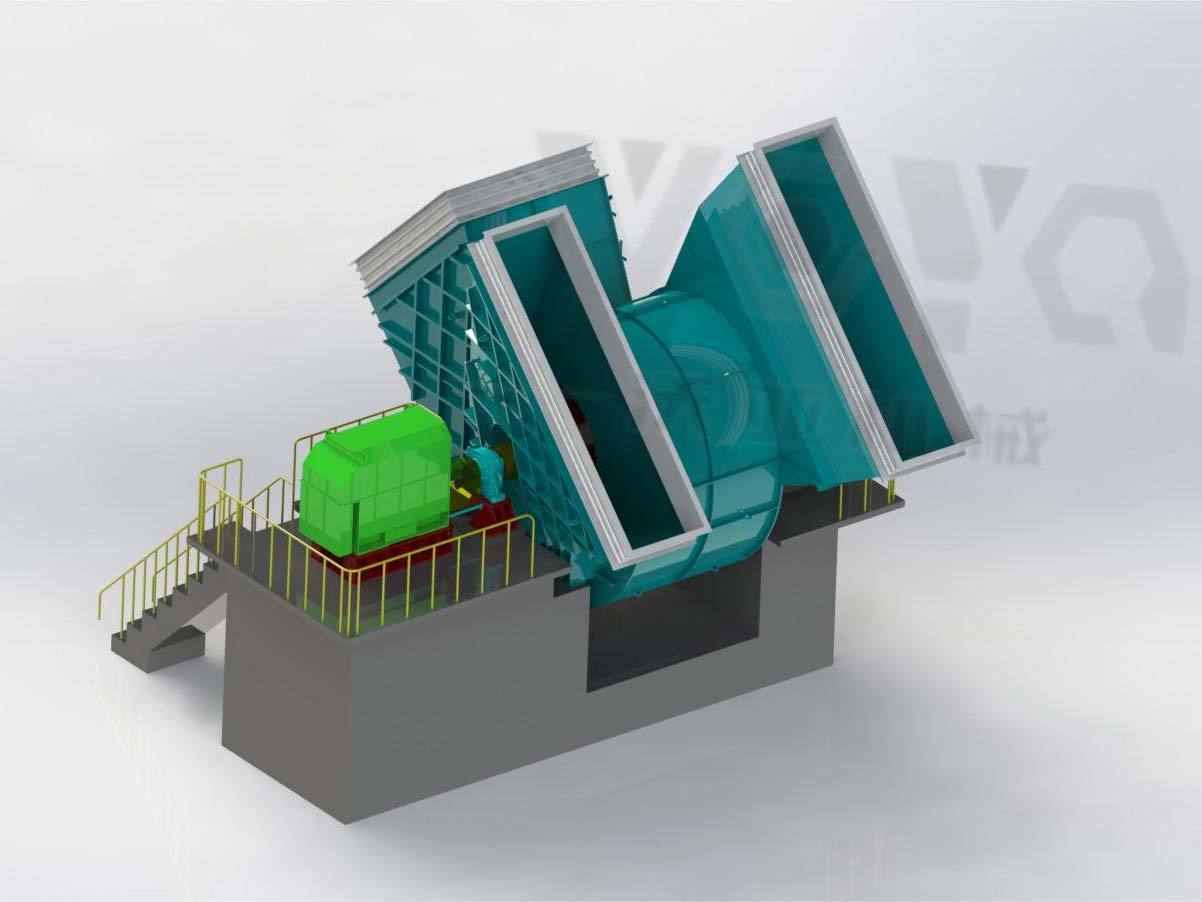

| 高温风机 | WYGX2GW523-1733F | 1 台 | 1800kW | 水泥窑高温烟气排放 |

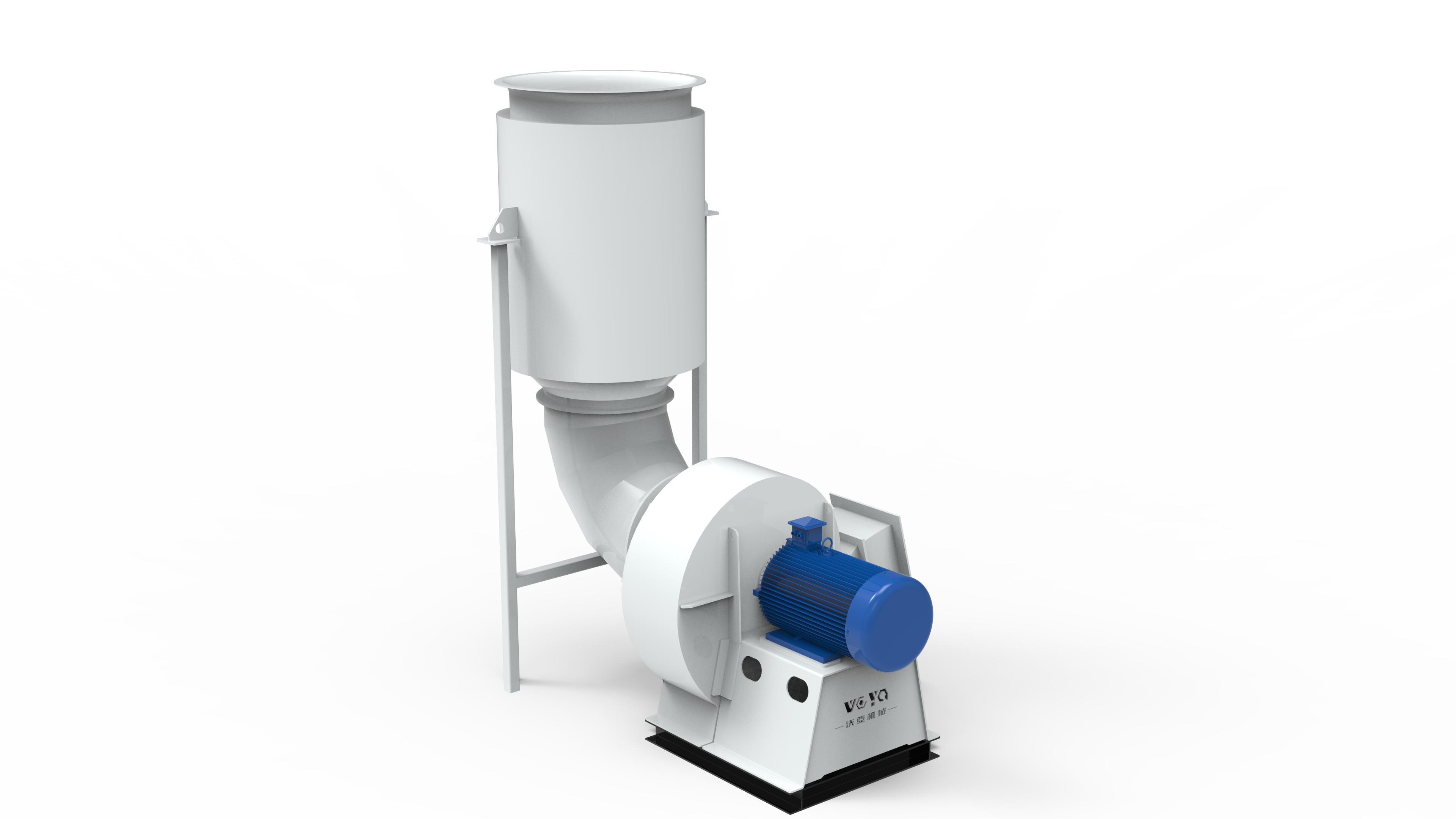

| 煤磨主排风机 | WYGXMMP631-1069D | 1 台 | 710kW | 煤磨系统废气处理 |

| 篦冷机风机 | WYGXBLF 系列(4 台) | 4 台 | 110-280kW | 水泥熟料冷却通风 |

二、改造前核心痛点

1. 效率低、能耗高

原有风机设计年代较早,气动结构不合理,叶轮、蜗壳流道未优化,运行效率普遍低于 75%;高温风机单位产品电耗达 10.84kW・h/t,煤磨主排风机运行电耗超 700kW/h,高额电费占生产成本比重较大。

2. 工况适配性差

生产线提产后,原有风机风量、风压无法匹配 3700t/d 的产能需求,频繁出现 “小马拉大车” 现象,风机过载运行导致故障频发。

3. 部件磨损快、维护频繁

高温风机叶轮受 350℃高温及含尘烟气冲刷,磨损严重,平均 1.5 年需更换一次;篦冷机风机振动值超 3mm/s,轴承寿命短,年维护成本超 20 万元。

4. 噪声污染严重

风机运行噪声普遍超 90dB (A),不符合车间环保及职业健康要求。

三、金沙bjs线路检测中心定制化改造方案

重庆金沙bjs线路检测中心基于 CFD 流场仿真与有限元强度分析,为新疆全荣提供 “设备更换 + 结构优化 + 系统适配” 的全流程解决方案,核心技术亮点如下:

1. 高效气动结构优化

5.叶轮升级:高温风机采用HG785D 母材 + 7mm UP 复合耐磨板双层结构,激光熔融喷涂工艺提升耐磨性,叶轮寿命延长至 5 年以上;煤磨及篦冷机风机叶轮采用 Q460C 高强度钢,变径设计适配气流特性,降低流动损失。

6.蜗壳优化:采用不等边基方对数螺旋线设计,提升静压能转换效率,较传统等边基方设计效率提升 3-5 个百分点。

7.进风口改进:锥弧形进风口设计,减少气流湍流,进气效率提升 8%。

2. 核心部件材料升级

| 部件 | 改造前材料 | 改造后材料 / 工艺 | 性能提升效果 |

| 高温风机叶轮 | 普通耐热钢 | HG785D+UP 复合耐磨板(双层) | 耐磨性提升 2 倍,寿命达 5 年以上 |

| 机壳 | 单层 Q235 | Q355 双层蜗壳 + 蜗舌耐磨处理 | 耐高温、抗变形能力提升 30% |

| 主轴 | 45 钢 | 42CrMo 整体锻造 + 调质处理 | 抗拉强度提升 40% |

| 密封系统 | 普通填料密封 | 多级浮动阻力密封 | 外泄漏损失≤0.1% |

3. 智能与稳定化设计

8.振动控制:转子动平衡等级达 G2.5,高温风机振动值控制在 1.5mm/s 以内,篦冷机风机振动值≤2mm/s。

9.监测升级:配备测振、测温一体化装置,数据实时远传 DCS 系统,实现故障提前预警。

10.噪声优化:通过流场与结构双重优化,风机运行噪声降至 85dB (A) 以下。

四、改造后核心成效

1. 效率与能耗:实现 “双达标、双突破”

| 风机类型 | 改造前效率 | 改造后效率 | 节电率 / 电耗下降幅度 | 核心指标达成情况 |

| 高温风机 | ≤75% | 85.21% | 25.5%(电耗 8.08kW・h/t) | 超目标值 1.21 个百分点 |

| 煤磨主排风机 | ≤74% | 85.21% | 15%+ | 单耗≤6.94kW・h/t,低于承诺值 |

| 篦冷机风机(4 台) | ≤73% | 84.64%-86.62% | 12%-18% | 全部达到 84% 以上效率要求 |

2. 产能适配:满足提产需求

改造后风机风量、风压完全匹配 3700t/d 的生产规模,高温风机设计风量 600000m³/h、风压 8000Pa,煤磨主排风机风压达 11000Pa,确保生产线满负荷稳定运行。

3. 运维成本:大幅降低

11.部件寿命延长:高温风机叶轮实现 “3 年免维护”,主轴、机壳设计寿命达 10 年,较改造前维护周期延长 2-3 倍;

12.维护成本下降:年维护成本从 20 万元降至 8 万元以下,降幅超 60%。

4. 环保与安全:达标合规

13.风机运行噪声≤85dB (A),符合《工业企业噪声控制设计规范》;

14.密封性能优化,车间粉尘浓度控制在 10mg/m³ 以下,改善作业环境。

五、经济效益测算(按年运行 7200 小时计)

1.直接节能收益:

1.高温风机年节电量:(10.84-8.08)kW・h/t×3700t/d×330d=336.7 万 kW・h;

2.煤磨主排风机年节电量:(700.86-650)kW/h×7200h=36.6 万 kW・h;

3.篦冷机风机年节电量:约 25 万 kW・h;

4.年总节电费:(336.7+36.6+25)万 kW・h×0.6 元 /kW・h≈239.0 万元。

1.维护成本节约:年维护成本减少 12 万元,5 年累计节约 60 万元。

2.投资回报期:项目总投资约 480 万元,投资回报期仅 2.01 年。

六、项目验收与资质保障

1.验收结果:2025 年 9 月,双方联合考核 72 小时,所有风机效率、电耗、振动等指标均达标,高温风机效率 85.21%、煤磨主排风机效率 85.21%,篦冷机风机效率 84.64%-86.62%,验收合格。

2.质量承诺:整机质保 1 年,叶轮质保 3 年,主轴设计寿命 10 年,终身提供技术支持与维保服务。